- Ameya360 Component Supply Platform >

- Trade news >

- 纳芯微发布第二代步进电机驱动NSD8389-Q1

纳芯微发布第二代步进电机驱动NSD8389-Q1

随着汽车电气化和智能化的快速发展,集成式热管理、头灯位置控制、HUD抬头显示、隐藏式出风口等应用正在广泛普及,这些应用的实现往往依赖于高精度、高可靠性的电机驱动器,其中步进电机在精确控制和定位上的优势,使其成为关键的执行部件。

为应对汽车行业的相关需要,纳芯微推出了全新第二代车规级高性能步进电机驱动器NSD8389-Q1,助力汽车制造商实现高精度、高可靠性的电机控制,并进一步推动汽车电气化和智能化的升级与发展。

NSD8389-Q1产品特性

◆ 宽工作电压:4.5V–36V(最大值40V)

◆ 导通电阻和电流:900mΩ;1.5A 全量程

◆ 可编程最高256细分模式

◆ 8种可编程衰减模式

◆ 支持PWM展频、压摆率配置和死区配置

◆ A版本支持BLANK和OPL时间配置

◆ 16位SPI通信,支持菊花链模式

◆ 集成无感堵转检测、负载开路检测和每通道的过流检测

◆ 支持欠压锁定(VSUV & CPUV),温度报警(OTW/UTW),过温保护(OTSD & TJ Fault)

◆ 支持输出负载的开路诊断和保护

◆ 工作节温:-40°C~150°C

◆ 封装形式:VQFN24, HTSSOP24

◆ AEC-Q100认证

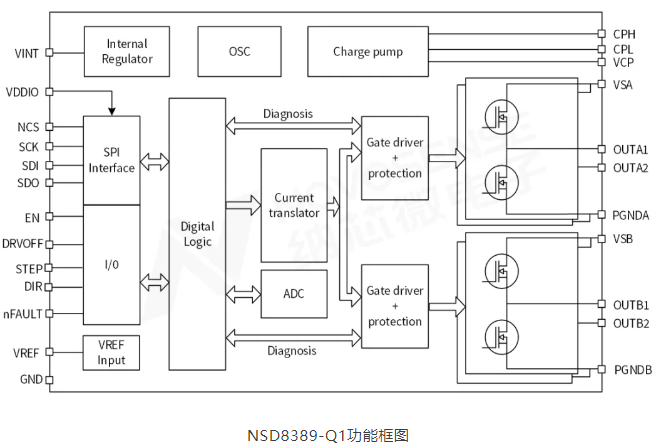

NSD8389-Q1功能框图

NSD8389-Q1具备小体积、低内阻、大电流等特点,峰值电流可达1.5A,支持便捷的配置,可实现最高256细分模式和8种decay模式,通过高精度电流控制确保电机精准平稳运行;同时NSD8389-Q1提供无感堵转检测、可编程的死区、展频、压摆率调节、相位计步器,支持菊花链模式的SPI通信。

支持无感堵转保护检测

提高系统设计灵活性

NSD8389-Q1自带无感堵转检测,通过内置ADC监控电机的反电势特性,可实时监测电机堵转;NSD8389-Q1与上一代产品NSD8381-Q1的堵转检测原理一致,可点击查看 技术分享 | 步进电机堵转检测技术详解,了解堵转检测的具体方法。

集成全面保护与负载检测功能

提升系统稳定性

NSD8389-Q1集成了完善的保护功能,支持欠压锁定(VSUV & CPUV)、温度报警(OTW/UTW)、过温保护(OTSD & TJ Fault),并具备输出负载的开路诊断与保护功能。此外,每个通道均配置过流检测和负载开路检测,提升系统的安全性和可靠性。

丰富的版本选择

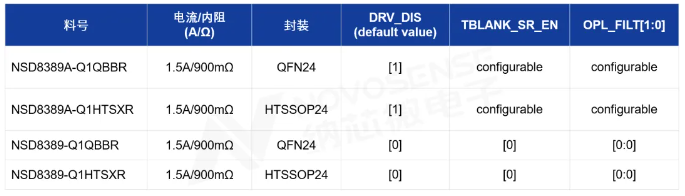

NSD8389-Q1提供HTSSOP24和QFN24两种封装,并根据DRV_DIS默认状态以及BLANK和OPL时间配置的不同,区分A和非A版,详见下方选型表:

Previous:纳芯微提供完整的集成式热管理驱动系统解决方案

Online messageinquiry

- Week of hot material

- Material in short supply seckilling

| model | brand | Quote |

|---|---|---|

| MC33074DR2G | onsemi | |

| TL431ACLPR | Texas Instruments | |

| BD71847AMWV-E2 | ROHM Semiconductor | |

| CDZVT2R20B | ROHM Semiconductor | |

| RB751G-40T2R | ROHM Semiconductor |

| model | brand | To snap up |

|---|---|---|

| BP3621 | ROHM Semiconductor | |

| BU33JA2MNVX-CTL | ROHM Semiconductor | |

| IPZ40N04S5L4R8ATMA1 | Infineon Technologies | |

| ESR03EZPJ151 | ROHM Semiconductor | |

| STM32F429IGT6 | STMicroelectronics | |

| TPS63050YFFR | Texas Instruments |

Qr code of ameya360 official account

Identify TWO-DIMENSIONAL code, you can pay attention to

Please enter the verification code in the image below: