- Ameya360 Component Supply Platform >

- Trade news >

- 一文学习晶圆厂各环节术语中英文释义

一文学习晶圆厂各环节术语中英文释义

今天由AMEYA360带您了解晶圆厂各环节术语的释义。

一、工艺动力系统

1. 厂房与排气系统

CUP:Central Utility Plant,中央动力厂房

GEX:General EXhaust,普通级热排气

SEX:Scrubber EXhaust,酸排气

VEX:Volatile Organic Compound EXhaust,有机溶剂排气

AEX:Ammonia EXhaust,碱性排气

2. 公用设施

PCW:Process Cooling Water,工艺冷却水

PV:Process Vacuum,工艺真空

HV:House Vacuum,真空吸尘

CW:City Water,自来水

3. 监控与控制

FMCS:Facility Monitoring Control System,厂务监控系统

MCC:Motor Control Center,马达控制中心

VFD:Variable Frequency Device,变频器

二、空调与通风系统(HVAC)

1. 空气处理设备

AHU:Air Handling Unit,空调箱

MAU:Make-up Air Unit,外气空调箱

VAV:Variable Air Volume Box,可变风量风箱

FFU:Fan Filter Unit,风机过滤器

2. 过滤与净化

HEPA:High Efficiency Particulate Filter,高效过滤器

ULPA:Ultra Low Penetration Filter,超高效过滤器

A/S:Air Shower,空气浴尘室

A/L:Air Lock,气闭门室

3. 通风与防火

FD:Fire Damper,防火风门

FSD:Combined Fire Smoke Damper,防火防烟风门

SD:Smoke Damper,防烟风门

SF:Smoke Fan,消防排烟风机

EF:Exhaust Fan,通风排气风机

三、电力与监控系统

SCADA:Supervisory Control And Data Acquisition,监视控制和数据采集系统

CCTV:Close Circuit Television,闭路电视

PA:Public Address System,广播系统

FA:Fire Alarm System,火灾报警系统

四、水处理系统

1. 纯水与废水

UPW:Ultra Pure Water,超纯水

RO:Reverse Osmosis,逆渗透膜

DI:Deionized Water,去离子水

TOC:Total Organic Carbon,总有机碳

2. 废水类型

FWW:Fluoride Waste Water,低浓度氢氟酸废水

HFW:High Fluoride Waste Water,高浓度氢氟酸废水

IWW:Industry Waste Water,工业废水

OWW:Organic Waste Water,有机溶剂废水

DAHW:Drain Ammonia Hydride Wastewater,含氨废水

3. 回收与处理

RCL:Recycle Water,制程回收循环水

RCM:Reclaim Water,制程回收再利用水

BGW:Backgrinding Waste Water,晶背研磨废水

SAW:Sulfuric Acid Waste Water,硫酸废液

五、气体与化学系统

VMB:Valve Manifold Box,阀箱

VMP:Valve Manifold Panel,阀盘

GMS:Gas Monitoring System,气体监测系统

CDS:Chemical Dispense System,化学供液系统

SDS:Slurry Dispense System,化学研磨液供液系统

六、环境安全卫生(ESH)

SCBA:Self Contained Breathing Apparatus,自给式空气呼吸器

ISO:International Organization for Standardization,国际标准化组织

七、通用工艺术语(按字母排序)

A

Acetone:丙酮,有机溶剂,用于光阻清洗,具神经毒性。

AEI:After Etching Inspection,蚀刻后检查,确保良率。

Al-Cu-Si:铝硅铜合金,用于金属溅镀,减少电荷迁移。

B

Backing Pump:辅抽泵,配合高真空泵建立真空。

BPSG:Boron-Phosphor-Silicate-Glass,硼磷硅玻璃,用于介电层平坦化。

BOE:Buffer Oxide Etching,氢氟酸缓冲液,蚀刻氧化层。

C

CMP:Chemical Mechanical Polishing,化学机械研磨,表面平坦化。

CMOS:Complementary Metal-Oxide-Semiconductor,互补金属氧化物半导体,低功耗集成电路。

Cycle Time:生产周期时间,原料到成品的制造时间。

D

Diffusion:扩散,高温下杂质原子渗入硅片,改变电性能。

Dry Oxidation:干式氧化,仅用氧气生成高质量氧化层。

Dummy Wafer:挡片,保护炉管边缘产品,平衡工艺条件。

E

ETCH:蚀刻,利用化学或物理方法定义电路图案,分湿刻和干刻。

Epitaxy:磊晶,在硅片表面生长单晶层。

ESD:Electrostatic Discharge,静电放电,需防静电措施防护。

F

Field Oxide:场氧化层,隔离晶体管的厚氧化层。

Four Point Probe:四点测针,测量硅片薄层电阻(Rs)。

G

Gate:闸极,MOS 晶体管的控制电极,常用多晶硅或金属制成。

Gas Cabinet:气体储柜,负压储存气体钢瓶,防止泄漏。

八、设备与技术

Cryopump:低温泵,利用低温凝结和吸附原理抽气,达高真空。

Dry Pump:干式真空泵,螺杆原理直接抽气,用于低真空环境。

Ellipsometer:椭圆测厚仪,利用偏光测量薄膜厚度和折射率。

九、可靠性与测试

Burn-in:预烧试验,高温老化筛选早期失效产品。

EM Test:Electron Migration Test,电子迁移测试,评估金属导线可靠性。

CV Shift:电容 - 电压偏移测试,评估氧化层电荷稳定性。

十、洁净室技术(Cleanroom)

1. 洁净等级标准

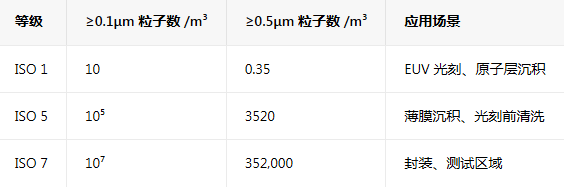

ISO 14644-1 等级:

气流模式:

垂直层流(Vertical Laminar Flow):气流自天花板垂直向下,粒子污染少,用于高精密工序(如光刻)。

水平层流(Horizontal Laminar Flow):气流沿水平方向流动,成本较低,适用于辅助区域。

紊流(Turbulent Flow):气流无规则,用于低等级洁净室(如仓储区)。

2. 控制要点

压差管理:相邻区域压差≥10Pa,防止污染扩散(如晶圆区→通道→更衣室)。

微振动控制:光刻机等精密设备需振动频率<10Hz,振幅<1μm。

温湿度精度:光刻区控制在 23±0.1℃,湿度 55±2% RH,避免热胀冷缩影响线宽。

十一、先进制造工艺

1. 光刻技术(Photolithography)

曝光设备:

Stepper(步进机):逐场曝光,分辨率高(如 ASML NXE:3400B,分辨率 13nm)。

Scanner(扫描机):光束与晶圆同步扫描,适合大面积曝光(如 DRAM 制造)。

光阻类型:

正光阻:曝光后易溶于显影液,形成正型图案(主流,如 AZ 系列)。

负光阻:曝光后难溶于显影液,形成负型图案(用于厚膜工艺)。

关键步骤:

HMDS 预处理:增强光阻与晶圆附着力。

Post-Exposure Bake(PEB):减少驻波效应,稳定图案。

2. 薄膜沉积

PVD(物理气相沉积):

溅射(Sputtering):利用离子轰击靶材,沉积金属层(如 Al、Cu),台阶覆盖好。

蒸镀(Evaporation):加热蒸发源(如 Au),适用于高纯度薄膜,但均匀性较差。

ALD(原子层沉积):

原理:反应物分阶段脉冲式通入,逐层生长(每层厚度 0.1-1nm)。

应用:高 k 介质层(HfO₂)、阻挡层(Al₂O₃),用于 3nm 以下节点。

3. 刻蚀技术

干法刻蚀类型:

反应离子刻蚀(RIE):离子轰击 + 化学反应,兼顾各向异性与刻蚀速率。

原子层刻蚀(ALE):类似 ALD,逐层刻蚀,精度达原子级(如 SiO₂刻蚀选择比>1000:1)。

气体选择:

硅刻蚀:SF₆(化学)+O₂(聚合物抑制)。

金属刻蚀:Cl₂/BCCl₃(Al)、H2/Ar(Cu)。

十二、检测与量测技术

1. 在线检测设备

光学显微镜(OM):检测微米级缺陷(如桥接、断线),倍率 50-1000 倍。

扫描电子显微镜(SEM):分辨率达纳米级(如 5nm),用于 CD 量测、缺陷定位。

聚焦离子束(FIB):用 Ga + 离子束切割 / 沉积,制备 TEM 样品或修复电路。

X 射线衍射(XRD):分析薄膜应力、晶向(如 SiN 的应力值>1000MPa 需返工)。

2. 电学测试

探针台(Probe Station):晶圆级电测,检测 MOS 管阈值电压(Vt)、漏电流(Idss)。

WAT(Wafer Acceptance Test):通过测试键(Test Key)评估工艺均匀性(如接触电阻<10Ω)。

AOI(自动光学检测):利用 AI 算法识别缺陷(如图案偏移>5% 报警)。

十三、材料科学与关键耗材

1. 半导体材料

衬底:

Si:占 95% 以上,直径主流 300mm(12 英寸),向 450mm 发展。

化合物半导体:GaAs(射频器件)、SiC/GaN(功率器件,耐高压高温)。

高 k 介质:HfO₂(k=25)替代 SiO₂(k=3.9),减少栅极漏电流(如 FinFET/GAA 结构)。

光罩材料:

石英玻璃:透光率>90%,用于传统光罩。

相移光罩(PSM):通过相位差增强分辨率,用于 130nm 以下工艺。

2. 关键耗材

光刻胶:

ArF 光刻胶:适用于 193nm 波长,分辨率至 28nm(如信越化学、JSR)。

EUV 光刻胶:灵敏度<10mJ/cm²,颗粒污染<10nm(如东京应化)。

研磨液(Slurry):

氧化物研磨:SiO₂颗粒 + 酸性 / 碱性添加剂(如 Cabot Micro-Materials)。

金属研磨:Al₂O₃颗粒 + 氧化剂(用于 Cu CMP)。

十四、自动化与智能制造

1. 生产管理系统

MES(制造执行系统):实时追踪工单进度、设备状态,良率预警(如良率<90% 自动停线)。

AGV(自动导引车):晶圆盒(FOUP)运输,定位精度 ±5mm,对接洁净室传递窗。

2. 智能工艺优化

机器学习(ML):

预测刻蚀均匀性(R²>0.95),优化气体流量配比。

分析缺陷模式,定位工艺瓶颈(如光刻机台污染识别)。

数字孪生(Digital Twin):虚拟仿真工厂运行,提前验证新工艺(如 ALD 沉积参数优化)。

十五、能源管理与可持续性

能耗分布:

洁净室空调:40-50%(如 FFU 风机功耗>1000kW)。

工艺设备:30-40%(如 CVD 炉管、光刻机)。

节能技术:

余热回收:将工艺废气热量用于预热新风,节能 15-20%。

太阳能 / 风能:台积电南京厂太阳能装机容量 10MW,年减碳 8000 吨。

废水回用:超纯水制备排水(RO 浓水)经处理后,回用至冷却塔(回收率>70%)。

十六、安全与合规

1. 危险化学品管理

特气系统(SEMI S2/S8):

NF₃、Cl₂等腐蚀性气体需双套管输送,泄漏侦测响应时间<10 秒。

气瓶柜配备 SCBA、洗眼器,定期执行 MSDS 培训。

ESD 防护:

地面电阻 10⁶-10⁹Ω,人员佩戴离子手环(电压<100V)。

晶圆盒(FOUP)接地电阻<1Ω,避免静电放电损伤。

2. 环保法规

SEMI 标准:废水氟离子浓度<10ppm,VOCs 排放<50ppm。

ISO 45001:建立职业健康安全管理体系,如刻蚀废气需经 Scrubber 处理至达标。

十七、新兴技术与趋势

1. 先进封装

Chiplet(小芯片):将逻辑、存储等模块分芯片制造,通过 TSV/UBM 互连,良率提升 20%。

扇出型封装(Fan-Out):晶圆级封装,线宽<10μm,用于 AI 芯片(如高通 Snapdragon)。

2. 下一代光刻

EUV 光刻:波长 13.5nm,单次曝光分辨率 2nm,ASML NXE:3600D 已用于 3nm 节点。

纳米压印(NIL):成本比 EUV 低 50%,适用于存储芯片(如 Intel 3D NAND)。

3. 三维制造

3D NAND:堆叠层数突破 1000 层(如三星 V-NAND),通过 ALD 实现层间绝缘。

GAA 晶体管:全环绕栅极结构,替代 FinFET,漏电降低 90%(如台积电 3nm 工艺)。

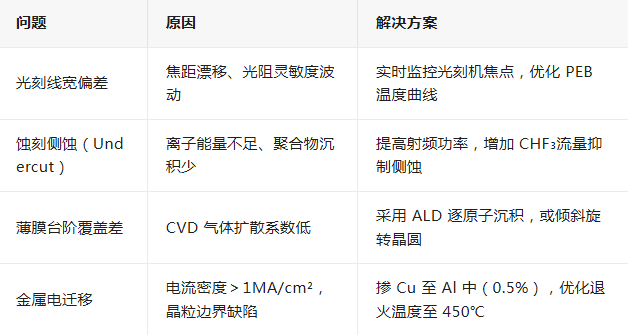

十八、常见工艺问题与解决方案

应用场景示例

逻辑芯片工厂(如 Intel):重点关注光刻精度(EUV)、GAA 晶体管工艺,洁净室等级 ISO 1-5 级。

存储芯片工厂(如三星):侧重 3D NAND 堆叠、ALD 薄膜均匀性,大量使用 AOI 检测缺陷。

功率半导体工厂(如英飞凌):采用 SiC/GaN 外延生长、深硅刻蚀(DRIE),需特气(H₂)安全管控。

Previous:新型光刻机工厂,9月量产!

Online messageinquiry

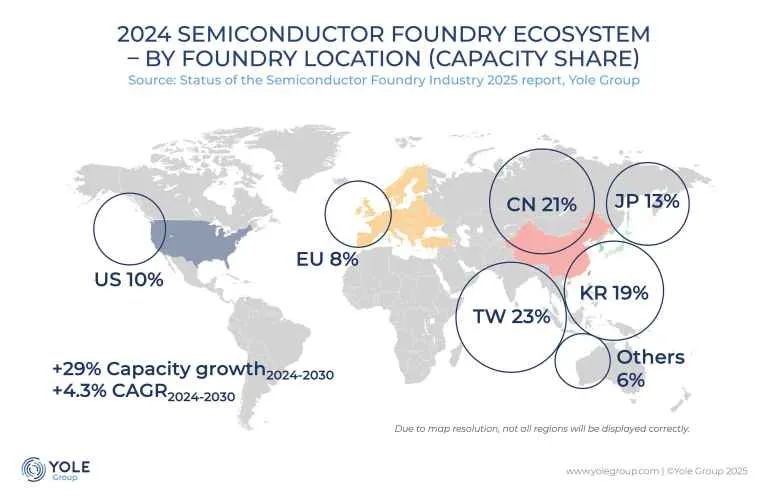

中国大陆将成全球最大晶圆代工中心!

全球晶圆代工厂最新排名:台积电第一!

十大晶圆代工排名!

- Week of hot material

- Material in short supply seckilling

| model | brand | Quote |

|---|---|---|

| TL431ACLPR | Texas Instruments | |

| MC33074DR2G | onsemi | |

| BD71847AMWV-E2 | ROHM Semiconductor | |

| RB751G-40T2R | ROHM Semiconductor | |

| CDZVT2R20B | ROHM Semiconductor |

| model | brand | To snap up |

|---|---|---|

| ESR03EZPJ151 | ROHM Semiconductor | |

| STM32F429IGT6 | STMicroelectronics | |

| IPZ40N04S5L4R8ATMA1 | Infineon Technologies | |

| BP3621 | ROHM Semiconductor | |

| BU33JA2MNVX-CTL | ROHM Semiconductor | |

| TPS63050YFFR | Texas Instruments |

Qr code of ameya360 official account

Identify TWO-DIMENSIONAL code, you can pay attention to

Please enter the verification code in the image below: